【DIY道楽テツ】溶接に慣れたころにやってくる5つの罠〈ゼロから始める100V溶接機3日間集中講座その3〉

「溶接、出来てたハズなのに?」「アレ? 下手になった?」そう思ったあなたは自分を責める前にチョット待って! それは溶接機による小トラブルかもしれません。溶接に慣れたころにやってくる5つの罠、100V溶接機 3日間集中講座その3をお届けいたします~!

●文/まとめ:ヤングマシン編集部(DIY道楽テツ)

溶接に慣れたころにやってくる5つの罠

良好な溶接(上)が、不安定な溶接ビード(下)に・・・

これまで出来ていた溶接が、なぜか思い通りにできなくなる。「ジューーーッ」っていう連続音でまっすぐなビードが引けていたのに、「ジジッジジッジジジッ」と不安定になったり、もっとひどい状態になると「パンパンパンッ」という断続的なアーク(火花)になって、まともな溶接ができない状態。

こうなるともうサイアク

こんな時の原因は、溶接機の強さ調整ではなく溶接機側の問題であることがほとんどで、その原因は大きく分けて「溶接チップ」または「溶接ワイヤー」にあります。

※なお、ここからの話はアース接続状態が良好で溶接機の強さ調整が適正であることを前提としています。詳しくは「100V溶接機 3日間集中講座その1」をチェックしてみてくださいね。

まずは溶接チップから溶接不良の原因をチェック!

この半自動溶接機は、溶接ワイヤーがケーブルを通ってきて先端の「溶接チップ」から出てきます。つまり、溶接ワイヤーがこのチップで引っかかってしまうと、著しい溶接ビードの悪化を招いてしまうのです。

なぜ引っ掛かりが発生するか?

それは考えるまでもなく、溶接チップが過酷な環境に晒されているからです。

溶接アークの高熱、そして飛び散るスパッタ(火花)…! 新品の頃は綺麗な艶を放つチップも、いくら銅とはいえ溶接の熱で劣化して、スパッタが付着しはじめると穴が埋まってしまったり、ワイヤーに引っかかってしまうようになります。そうやって良好なビードが引けなくなってくると、よりスパッタが発生して余計にチップを痛める、という悪循環になってしまうんですよ。そうなったらもうチップを交換するしかない!

「スパッタ付着防止剤」ちょんっとつければOK

それを防ぐアイテムが「スパッタ付着防止剤」(※詳しくは100V溶接機 3日間集中講座その2参照)。これを塗布することでスパッタの付着を防止してくれるだけでなく、チップの劣化を軽減することができます。

溶接チップを劣化させる原因のもう一つは内部の「穴の変形」

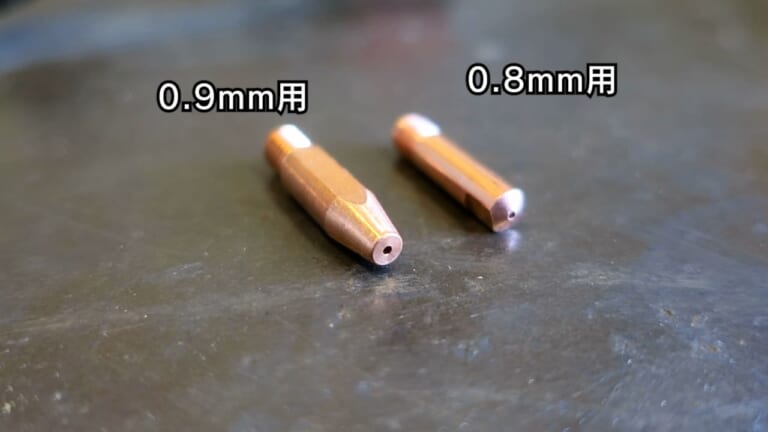

使用する溶接ワイヤーの太さに応じて、溶接チップも専用品があります。0.6や0.8、0.9といった0.1ミリ単位で精密加工されている部品なのですが、長く使っていると当然ワイヤーとの摩擦で摩耗します。穴が広がった分、抵抗が少なくなっていいのではと思われるかもしれませんが、実はそれが落とし穴。

ワイヤーに電気が通っていて、その電気のスパークの熱で溶接をするわけですが、その電気がワイヤーに流れ込む場所がこの溶接チップなのです。つまり、チップの穴が拡大してちゃんとワイヤーに接していないと、つまりはアース不良と同じ現象を起こしてスパークしなくなってしまったり、「パン パン パン」と断続的になってしまったりもするのです。

穴が拡がっているの見えますか?こうなるともうアウト

潰れてもダメ、傷ついてもダメ、そして広がってもダメ… 一見すると長く使えそうな部品なのですが、その実は消耗品。自動車工場などのロボット溶接に使われているチップなどは、1時間に一度交換するほどのスピードで消耗していきます。

とは言っても安い部品ではないので、少しでも長く使いたいという気持ちはわかるのですが、溶接の初心者であればあるほど、むしろケチらずに交換するべき部品でもあります!

できてたはずの溶接がうまくできないと思った時は是非溶接チップから交換してみてください。驚くほどスムーズな溶接ができて感動するはずです。あっ、交換した時はたった付着防止剤をお忘れなく~!

溶接チップが良好であれば、ワイヤーを疑ってみる

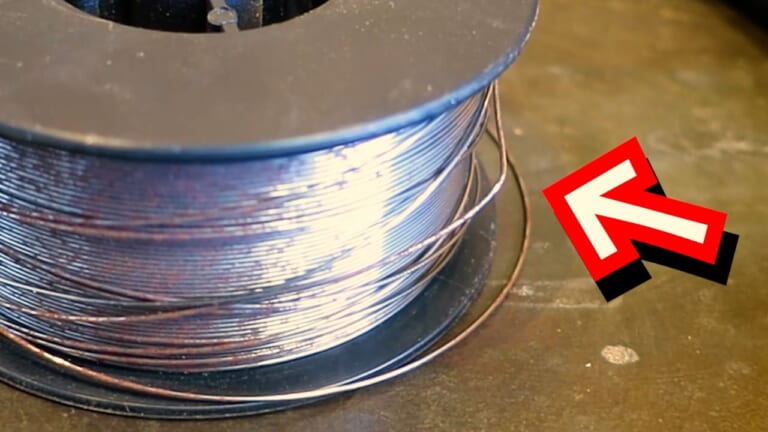

溶接に慣れたころにやってくる罠その3と4は「溶接ワイヤー」に関係しています。ずっとワイヤーを交換しておらず、長い間放っておいて久しぶりに溶接して何かおかしいと感じたら、ワイヤーをチェックしてみてください。

ワイヤーが光り輝いていればいいのですが…

こんな感じにサビが発生していたら、アウト!!!

サビはダメです。絶対。即時、使用を中止してください。

サビは溶接の大敵だからです。溶接ができません。または、溶接できたと思ってもぶくぶく泡立ってしまい、中身がスカスカになってしまうのです。しかもそれだけじゃありません。

サビが発生したワイヤーはトーチケーブルの中にサビの粉をまき散らしてしまうのです。

こうなるともう大変。新品ワイヤーに交換しても引っかかりの原因になってそれだけで溶接不良に繋がってしまうので、サビびてるとわかったら絶対に使用しないでください。最悪の場合、ケーブルのインナーチューブを引っ張り出してコンジットクリーナーなどで洗浄しなければならなくなってしまいます。

ワイヤー交換に潜む罠

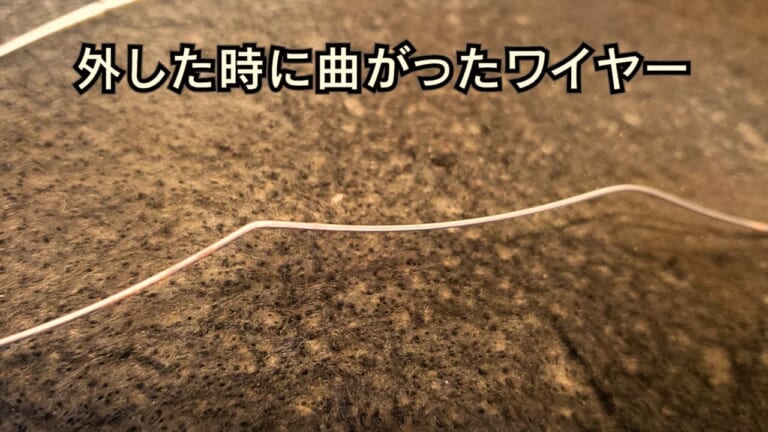

DIYレベルなら、溶接ワイヤーを交換するのはワイヤーを新品交換する時ぐらいかもしれませんが、鉄とステンレスを入れ替えたりする上級者などの場合は、交換の時に注意が必要です。

交換の際には、一度ワイヤーを引き抜くのですが、引き抜いたワイヤーをぞんざいに扱ってしまうと割と簡単に折れ曲がってしまうのです。この「曲がり」が非常にやっかいな存在で、これをそのまま使ってしまうと、ケーブルの中で引っかかり、ワイヤーが動かなくなってしまうこともあります。

そんなわけで、もしワイヤーが曲がってしまった場合はもったいない気持ちも分かりますが、曲がった部分の手前からカットしてできるだけまっすぐなワイヤーを使用するようにしてください。結果としてトーチを長持ちさせるコツでもあります!

5つ目の罠は知らぬ間に迫ってくる…

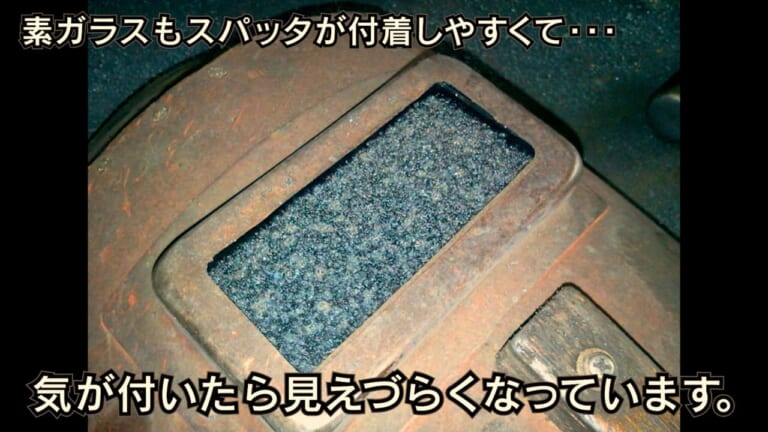

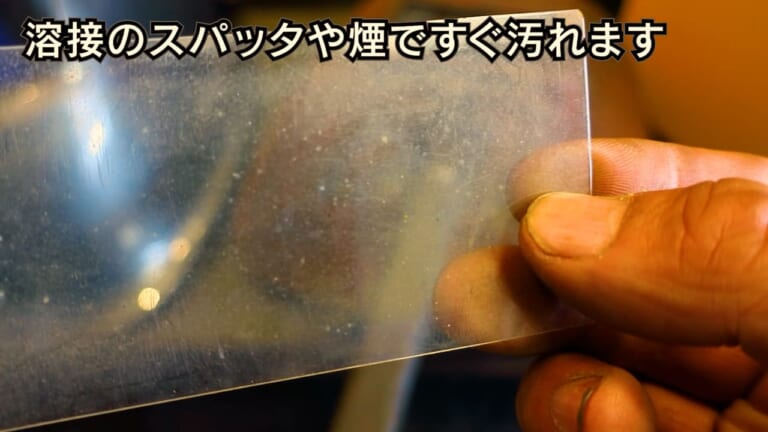

溶接に慣れた頃にやってくる罠その5は、溶接面の…「保護プレート」に関係しています。

旧式の溶接面は、この保護プレートとして巣ガラス(透明のカットガラス)が入っていて遮光ガラスにスパッタが付着するのを防いでいるのですが、巣ガラスは面白いほどスパッタが付着するので、現役時代は一日に一回ペースで交換しなければなりませんでした。なんていったって、すぐに見えなくなってしまうので。

その点、今の溶接面はプラスチックのプレートが安価に手に入るようになって、以前の巣ガラスと違ってスパッタが付着することは皆無です。でも、そのかわり、熱のせいなのかガスのせいなのか、気づかないうちに曇ってくるのです。

この「曇り」、最初の頃は洗剤で水洗いすることによって落とすことはできるのですが、徐々に曇りが落ちなくなって、気がつくとぼんやりぼやけた視界になっていきます。

実はこれが曲者なのです。

これも消耗品とわかっていても「まだ使える、まだ使える」と思っているうちに気がつけばかなり曇っているなんてこともよくある話。

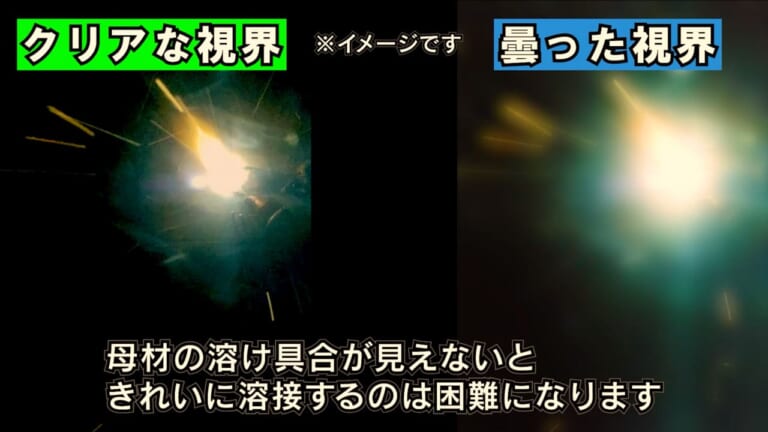

溶接は強い光を発生するので、プレートに曇りがあると光が拡散してしまって、視界をボヤけさせてしまいます。

イメージですが、こんな感じ。

例えば車で走っている時、夜の雨の日、ガラスが曇ってしまったときに対向車がハイビームで走ってきたような状態。

溶接の溶融池(プール)が見えてないと溶接は難しいです。母材がどれくらい溶けているか? をしっかり見たいのに、肝心な場所がボカシがはいってしまうと、まっすぐな溶接や、強固な溶け込みは熟練工でも難しいものです。

本当にいつの間にか曇っているものなので目が慣れてしまって全然気にならなくなっていたとしても、思い切ってホームプレートを交換してみたら「びっくりするほど溶接がキレイにできた!」という実例は過去になんども立ち会っています。

溶接は「耳」が7割、「目」が3割ですが、やっぱり見える見えないの差はあまりにもデカいです。

溶接に慣れた頃にやってくる罠1~5まとめ

罠と解決策をおさらいすると次のとおりです。

- チップがスパッタで潰れる(スパッタ付着防止剤を使用)

- チップが広がりすぎた(チップを新品交換)

- ワイヤーがサビびてる(使用禁止)

- 折れ曲がったワイヤーを装着してしまった(曲がったワイヤーは切除)

- 溶接面 汚れてない?(交換して視界はすっきりと!)

いかがでしたでしょうか?

実はコレ、プロの世界では日常のメンテナンスの話なんです。溶接チップのメンテナンスと交換、ワイヤーの管理やケーブルの掃除、そして溶接面の保護プレート管理は、仕事の区切りに一通りやる作業なのです。

毎日溶接機を使っていればその変化が分かりやすいのですが、時々しか溶接をやらないサンデーDIY溶接ともなると、なかなか気づけない小さなトラブルなので、思い出した時にでも定期的にチェックしてみてください。

この記事が皆様の参考になれば幸いです。

今回もご一読ありがとうございました~!

動画解説はこちら↓

(↓)YouTube動画のほうでは映像付きで解説しているのでよかったら参考にしてください♪

私のYouTubeチャンネルのほうでは、「バイクを元気にしたい!」というコンセプトのもと、3日に1本ペースでバイクいじりの動画を投稿しております。よかったら遊びにきてくださいね~!★メインチャンネルはコチラ→「DIY道楽」 ☆サブチャンネルもよろしく→「のまてつ父ちゃんの日常」

※掲載内容は公開日時点のものであり、将来にわたってその真正性を保証するものでないこと、公開後の時間経過等に伴って内容に不備が生じる可能性があることをご了承ください。※掲載されている製品等について、当サイトがその品質等を十全に保証するものではありません。よって、その購入/利用にあたっては自己責任にてお願いします。※特別な表記がないかぎり、価格情報は税込です。

最新の関連記事(DIY道楽テツ)

クラッチは消耗品と知っているけれど… 四輪二輪問わずに「クラッチが減る」という経験をした方はどれぐらい居るでしょうか? クラッチは消耗品です。乗り方や操作のクセで寿命は変わりますが、たとえどんなに丁寧[…]

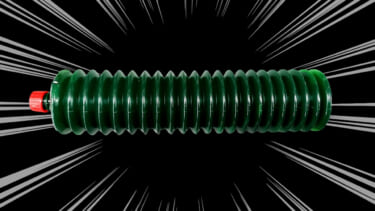

スプリングピン(ロールピン)って何者? まずはコイツの正体からいってみましょう。スプリングピン(ロールピン、とも呼ぶらしい)ってのは、こういう「切れ目の入った筒状のピン」のこと。 スプリングっていうぐ[…]

鬼門!ボールベアリングの交換 今回の作業はボールベアリング交換。最近は樹脂のリングボールを保持するボールリテーナー(ケージ)タイプが主流ですが、旧車や自転車のハブではいまだにバラ玉が現役だったりします[…]

爆誕! JDミゼット号250アスリート 「ジャパンドラッグ JDミゼット号250 アスリート(以下、JDミゼット号250)」とは、APトライク250をベースに株式会社ジャパンドラッグ(埼玉・川越)が仕[…]

怪しさ100%夢も100%! ヤフオクで1円で売ってた溶接機 正直に言います。この溶接機、最初から怪しすぎます。スペックはほぼ不明。説明は最低限。ツッコミどころは満載です。・・・ですが、だからこそです[…]

最新の関連記事(メンテナンス&レストア)

クラッチは消耗品と知っているけれど… 四輪二輪問わずに「クラッチが減る」という経験をした方はどれぐらい居るでしょうか? クラッチは消耗品です。乗り方や操作のクセで寿命は変わりますが、たとえどんなに丁寧[…]

スプリングピン(ロールピン)って何者? まずはコイツの正体からいってみましょう。スプリングピン(ロールピン、とも呼ぶらしい)ってのは、こういう「切れ目の入った筒状のピン」のこと。 スプリングっていうぐ[…]

ガレージREVOのリフトアップ方法 移動式バイクスタンドであるガレージREVOにとって、スタンドとバイクの接点は重要です。前後左右に押し歩く際にスタンドに載せたバイクが転倒しては一大事なので、スイング[…]

鬼門!ボールベアリングの交換 今回の作業はボールベアリング交換。最近は樹脂のリングボールを保持するボールリテーナー(ケージ)タイプが主流ですが、旧車や自転車のハブではいまだにバラ玉が現役だったりします[…]

軽視されがちな重要パーツ「ガソリンホース」はキジマ製品が安心 バイクにとって極めて重要にもかかわらず、軽視されることが多いのがガソリンホースやフィルターだ。経年劣化でカチカチのホースに触れても「今度で[…]

人気記事ランキング(全体)

ふだんバイクに触れない層へ! スズキ×VTuberの挑戦 「バイクに興味はあるけれど、何から手を出せばいいかわからない」。そんな若い世代に向けて、スズキは極めて現代的なアプローチをとった。ホロライブD[…]

ネオクラシックKATANA唯一の不満点 令和2年排出ガス規制への適合や、電子制御システムS.I.R.S.の搭載により、現行KATANA(8BL-EK1AA)の完成度は極めて高い。150psを発揮する水[…]

釣り人のための機能を追加した、Kawasakiのジェットスキー 日本を代表するバイクメーカーとして知られるKawasaki(カワサキモータースジャパン)は、2輪車だけでなく、ジェットスキー(水上バイク[…]

CB500スーパーフォアと瓜二つ! ホンダが「モーターサイクルショー2026 Hondaブース特設サイト」内でティーザーを公開。タイトルを『Next Stage 4 You』とした動画が貼りつけられ、[…]

車種専用設計で実現する自然なフィッティング PCXやPCX160のようなスクータータイプは、一般的なネイキッドバイクと異なり、ハンドルバーの多くがカバーで覆われている。そのため、市販の汎用クランプバー[…]

最新の投稿記事(全体)

まさに「走るピット作業」!? 圧倒的インパクトのラッピング カエディアといえば、代表の飯沢氏が自らレース未経験からわずか10ヶ月でチームを立ち上げ、2025年の鈴鹿8耐SSTクラスでいきなり予選2位・[…]

カスタムパーツの開発方針は機種ごとに異なる 身体的、視覚的にライダーに近いバックステップやハンドル、バイク主体として地面に近いホイールやスイングアーム、さらにカスタムパーツの定番中の定番であるマフラー[…]

125周年の節目を飾る、ロイヤルエンフィールドの展示概要 1901年に英国で創業し、現在に至るまでクラシカルな美しさを持つオートバイを作り続けてきたロイヤルエンフィールドが、2026年3月に開催される[…]

この『バランス感』は写真じゃすべて伝わらない 突然ですが、私(北岡)はカスタムがかなり好きなほうだと自負しています。バイクに興味を持ち始めたころはストリート系カスタムが全盛期で『バイクはカスタムするこ[…]

スズキは、カプコンの人気ゲーム「ストリートファイター6」とコラボレーションしたバイクの第2弾、「Hayabusa Tuned by JURI」を、スズキが協賛する同ゲームの世界大会「CAPCOM CU[…]

- 1

- 2