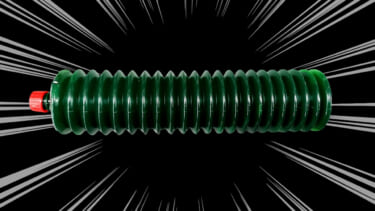

iB 井上ボーリングが積極的に展開してきたICBM®(Inoue Boring Cylinder-bore Method)技術とは、内燃機ファンの間ではもはや当たり前であり、高性能な技術としても認識されているアルミメッキ化スリーブのこと。ここでは、このICBM®技術についてあらためて紹介する。

●文/写真:たぐちかつみ(モトメカニック編集部) ●外部リンク:iB 井上ボーリング

減らないシリンダーづくりを現実的にした技術「ICBM」

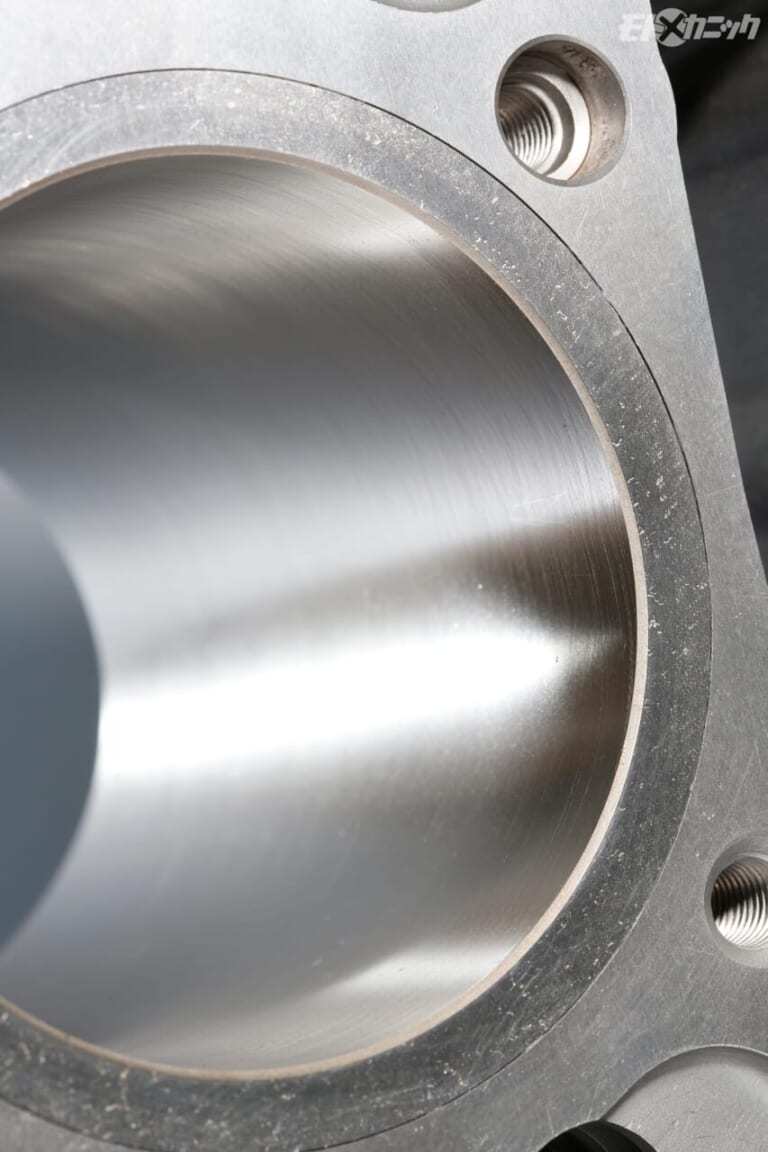

金属表面の硬度を表すひとつの基準にビッカース硬度がある。鋳鉄の硬度が45から、硬いスリーブ素材でも140程度のデータに対して、ICBM®シリンダーの特殊めっき内壁のニッケル地部分でその硬度は450。さらにメッキの中にはシリコン粒子が混ざっていて、この粒子硬度はなんと2000に達する。そんなデータを知ることでも、シリンダー内壁に施す特殊めっきの硬度は、圧倒的な硬さと言えるだろう。

「減らないシリンダーづくり」そんなスローガンを掲げ、創業以来、内燃機部品加工=エンジン部品製造/修理を請け負ってきたのが、iB 井上ボーリング。そんなスローガンを現実的にした技術が「ICBM®」だった。

ブルタコ・シェルパTという2ストモデルを所有している井上社長。旧いバイクが大好きで、それをずっと乗り続けていきたいと考えた時に、「摩耗してしまう鋳鉄スリーブをなんとかしたい。減らない内径=シリンダーボアにできないものか?」

ホンダの下請け業者としてめっきシリンダーの生産を数多く担当しているiBとしても、この現実をなんとかしたいと考えた。

めっきさえできれば、ホーニングして完成させる技術はある。今後の内燃機加工業、つまり“ボーリング屋”としても解決すべきと考えた。この大きな課題に正面から取り組むことこそが“王道”でもあると考えた。

結果的に、特殊めっきシリンダーの製造には12年の歳月を要した。開発過程では、無電解めっきにもチャレンジした。それは、コストを抑えて受注するための策でもあった。しかし、思い通りに事は運ばず、結論としては実績のある電解特殊めっきとなった。

当時は、シリンダー形状に合わせた専用のめっき電極や治具が必要で、それらの設備投資には高額な費用が必要だった。めっきシリンダーに取り組んだ記念として、せめて1機種だけでも投資して作ってみようと考えたのが、ヤマハRZ250用の電極と治具だった。

高額な費用を投じた甲斐があり、RZ250用の減らないシリンダーは完成。多くのファンに注目された。そして将来を考えると、他のモデルでも設備投資は必要不可欠だと考えられた。当然、めっき電極や治具代などなど、設備投資費用は大きな負担となったが…。

特殊めっきシリンダーの評判は良く、年を追うごとに受注数は増加。1年目はまったく売れなかったそうだが、2年目からは徐々に受注が増え、さらにめっき処理手段にも改善が図られ、徐々にさまざまなボアサイズにも対応できるようになっていった。

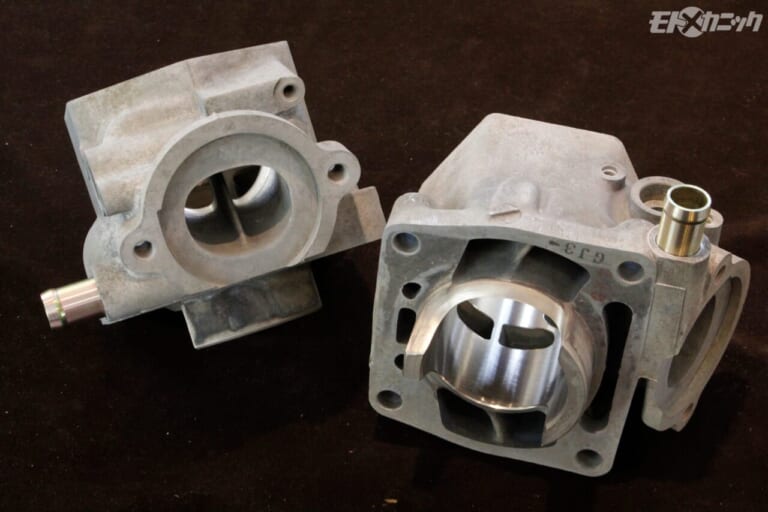

純正シリンダーに大きな問題を抱えていたのがカワサキトリプルで、なかでもフラッグシップモデルだった750SS/H2やH1のシリンダーは、すぐに賞味期限に至ることでも知られていた。

水冷のレーシングエンジン用シリンダー製造技術を参考に、iBが得意としていた“柱の逃し技術”を含む“ブリッジポート”を採用したシリンダーをカワサキトリプルで展開。その技術は大きな問題を解決することができた。

コスト第1優先のショップユーザーが圧倒多数だった中で、現在では、バイクの価値に見合った対価としてICBM®技術が認められ、何よりバイクオーナーからの要望が増え、数多くの旧車ショップから採用される技術へと成長している。

価格が急騰している旧車の価値を数多くのファンが認め、高く評価するようになっているが、時代の要請にも応えた商品技術になっているのだろう。「多くの販売店さまにICBM®をご採用いただくことで、絶版旧車全体のエンジン品質を現行車のように高めていくことが我々の目標です」(iB井上社長)

以前はボア径Φ52〜89ミリの間で対応していたが、2023年8月以降は最小ボアΦ42ミリ/最大ボアΦ100ミリまで受注対応可能になった。

人気不人気に関係なく、2ストエンジンでも4ストエンジンでも、ボアサイズの範囲内なら施工可能なICBM®技術。そんな内燃機の将来を担うであろう当たり前の技術に、今後も我々モトメカニック編集部では注目していきたい。

「減らないシリンダーづくり」は、内燃機業者としては永遠のテーマである一方で、生業である業務を減らしてしまいかねないものでもある。それでも「内燃機で世界を笑顔に!」というスローガンに従い、iB 井上ボーリングでは理想の「減らないシリンダーづくり」を目指している。その答えのひとつがICBM®技術でもあるのだ。

以前は懐疑的な印象を持たれ発注数が少なかったが、出荷数が徐々に増え、その高性能さがユーザーに知れわたるに従い、数多く受注するようになったICBM®技術。なかでもカワサキZ2/Z1やホンダCBフォアなどの人気旧車では採用例が圧倒的なようだ。

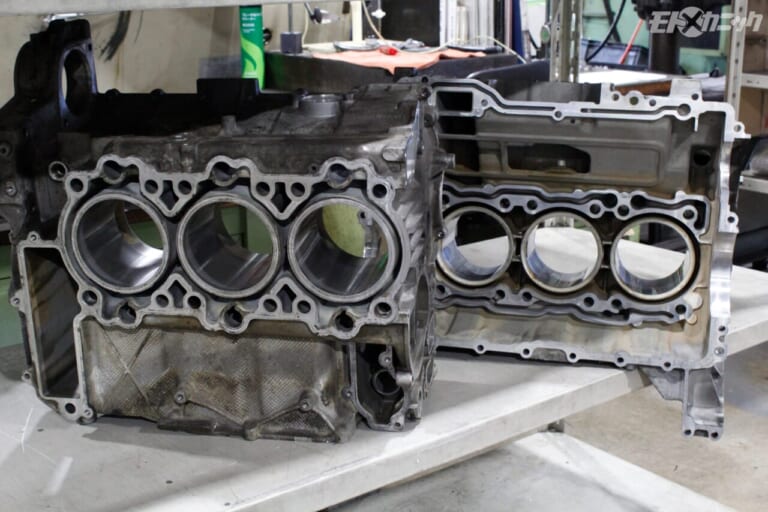

高回転高出力エンジンが多いバイク用シリンダーでの実績から、最近は自動車の世界でも注目され始めているICBM®技術。空冷ポルシェは当然、すでに水冷ポルシェでもICBM®化が導入されている。ボクサー6は当初からメッキシリンダーだが、問題も多いようで…。

シリンダースリーブ専用のアルミ素材から削り出された筒の内壁に、ニッケル/シリコン/カーバイト系の特殊めっきが施される。この特殊めっきの硬度は、鋳鉄スリーブの硬度以上。まったく比較にならない硬さを誇る。それが「減らない」と呼ばれる理由なのだ。

片側ブロックのシリンダー壁面には、ピストンピンを組み込むための孔がある水冷997ポルシェ。純正メッキシリンダーが剥離してしまうトラブルで、ICBM® オーダーが入った。今後の結果次第では、また違ったユーザーに注目される技術になるだろう。

特殊めっきは、自動車メーカーやバイクメーカーの純正シリンダーのめっきを担当していた専門業者へ依頼。技術的信頼性は圧倒的に高い。純正シリンダーはめっき層が薄く剥離してしまうことがあるが、ICBM®で再生めっきも可能だし、めっき層の厚さ管理で耐久性も高くなる。

カワサキ2ストトリプルのH1やH2は、構造的かつ物理的にシリンダー内壁が摩耗しやすい。そんなシリンダーが「柱つきICBM®」によって圧倒的な寿命アップを可能にした。高性能な空冷2ストエンジンと柱つきICBM®の相性は、エンジン寿命に大きく貢献する。

世界中の内燃機業者がICBM®加工を可能にする、エバースリーブ.Pat。オーダーが多いカワサキZ1用ボアに関しては、ホーニング済みキットパーツとしていち早く販売された。アルミ嵌合特性を利用した施工方案は特許取得済。海外ユーザーからも注目されるパーツだ。

自らが内燃機大好き、とくに2ストエンジンが大好きでバイク大好なiB 井上ボーリングの井上壮太郎代表取締役。現在は、ショップオーダーや一般ユーザーからの受注に注力し業務展開。以前は誰もが知るメーカーの下請け業者として、純正部品を製造納品していた。

※掲載内容は公開日時点のものであり、将来にわたってその真正性を保証するものでないこと、公開後の時間経過等に伴って内容に不備が生じる可能性があることをご了承ください。

バイクいじりの専門誌『モトメカニック』のお買い求めはこちら↓

モトメカニックの最新記事

軽視されがちな重要パーツ「ガソリンホース」はキジマ製品が安心 バイクにとって極めて重要にもかかわらず、軽視されることが多いのがガソリンホースやフィルターだ。経年劣化でカチカチのホースに触れても「今度で[…]

原液~100倍希釈でオフロードモデルや旧車絶版車の泥や油汚れに浸透 「洗車はメンテナンスの第一歩」と言うとおり、タイヤやチェーンやブレーキの摩耗や損傷を確認し、的確にメンテナンスや部品交換を行う上でも[…]

太いケーブルの通り道確保とバッテリーへの確実な結線が重要 レジャーやキャンプや災害時に重宝する可搬式電源と言えば、かつてはエンジンを動力とした発電機が一般的だったが、それに代わって一気に普及したのがポ[…]

気楽に常用高回転を楽しめる原付2種モデルだからこそ、エンジンオイル交換に気を配りたい ホンダ横型エンジンの伝統でもある、粘り強くトルクフルな走りを現代に伝えているホンダモンキー125。スーパーカブ12[…]

「効率よく洗えるケミカルが欲しい」の声に応えた超音波洗浄機用 バイク整備の上での洗浄で大変便利な超音波洗浄機だが、洗浄液として何を使えば良いのか分からないというユーザーも少なくなかった。 一般的な水道[…]

最新の関連記事(メンテナンス&レストア)

鬼門!ボールベアリングの交換 今回の作業はボールベアリング交換。最近は樹脂のリングボールを保持するボールリテーナー(ケージ)タイプが主流ですが、旧車や自転車のハブではいまだにバラ玉が現役だったりします[…]

軽視されがちな重要パーツ「ガソリンホース」はキジマ製品が安心 バイクにとって極めて重要にもかかわらず、軽視されることが多いのがガソリンホースやフィルターだ。経年劣化でカチカチのホースに触れても「今度で[…]

怪しさ100%夢も100%! ヤフオクで1円で売ってた溶接機 正直に言います。この溶接機、最初から怪しすぎます。スペックはほぼ不明。説明は最低限。ツッコミどころは満載です。・・・ですが、だからこそです[…]

グリスよ、なぜ増えていく? バイク整備をやっていると、なぜか増えていくものがあります。そう、グリスです。ベアリング用、ステム用、耐水、耐熱、プラ対応、ブレーキ用、極圧グリス、ガンガン使える安いやつ・・[…]

徹底した“わかりやすさ” バイクって、どうなっているのか? その仕組みを理解したい人にとって、長年定番として支持され続けている一冊が『図解入門 よくわかる最新バイクの基本と仕組み』だ。 バイクの骨格と[…]

最新の関連記事(iB井上ボーリング)

熱膨張率の均一化によって様々なアドバンテージがある 2ストローク/4ストロークエンジンを問わず、エンジン性能を向上するためには様々な課題や問題がある。特に大きな課題は、“熱膨張率”に関わる問題だ。 「[…]

アルミスリーブは圧倒的な放熱性を誇る iB井上ボーリング(以下iB)が取り扱う内燃機加工修理の中で、とくに、大きなシェアを占めているのが“空冷エンジン”のシリンダー。 減らないアルミシリンダー「ICB[…]

何よりも高耐摩耗性の実現 圧倒的な耐摩耗性を誇るのが、アルミめっきシリンダーの大きな特徴である。iB井上ボーリングが、アルミめっきスリーブを作ろうと考えた最大の理由は、同社の社是でもある「減らないシリ[…]

現代のめっきシリンダー技術を、往年の名車や旧車エンジンに オイル交換をしっかりかつ定期的に行っていても、長年乗り続けることでどうしてもすり減ってしまうのが鋳鉄シリンダースリーブ。そんな鋳鉄スリーブに対[…]

入手困難な旧車のパーツをクラウドファンディング 「群衆/Crowd×資金調達/Funding」という言葉を組み合わせた造語が「クラウドファンディング」。インターネットやSNSを通じて、不特定の賛同者に[…]

人気記事ランキング(全体)

簡単取り付けで手間いらず。GPS搭載でさらに便利に バイク用品、カー用品を多数リリースするMAXWINが開発したヘルメット取り付け用ドライブレーコーダー「MF-BDVR001G」は、ユーザーのニーズに[…]

型崩れを防ぐEVA素材と整理しやすい内部構造 布製のサドルバッグにおける最大の欠点は、荷物が入っていない時に形が崩れ、見た目が損なわれることにある。しかし、本製品はマットフィルムとEVAハードシェル素[…]

初代バットサイクルはヤマハの250バイクがベース 今回ご紹介するのは1966年に全米で放送されたバットマンのテレビドラマシリーズに登場したバイク。その名も「バットサイクル」と呼ばれる側車付きバイク、い[…]

EICMAで発表された電サス&快適装備の快速ランナー ホンダが発表した第42回 大阪モーターサイクルショー2026」、「第53回 東京モーターサイクルショー2026」、「第5回 名古屋モーターサイクル[…]

異次元の売れ行きを見せる「メディヒール」の実力 「1900円」がもたらす、毎日着続けられるという価値 リカバリーウェア市場において、ワークマンが破壊的だったのはその価格設定だ。市場には高額な商品も多い[…]

最新の投稿記事(全体)

1992年モデル:新世代のホンダロードスポーツ 滑らかな曲線と面で構成された、力強くボリューム感のある18Lの燃料タンク形状に、独立したサイドカバー、そして躍動感ある跳ね上がり気味のリアカウル。すっき[…]

色褪せない魅力で進化を続ける「CT125ハンターカブ」 スーパーカブシリーズのなかでも、ひときわ異彩を放つアウトドアマシン「CT125ハンターカブ」。2020年の登場以来、その人気は留まるところを知ら[…]

華やかなパレードの裏に隠された「究極の即応性」 皇宮警察は、天皇皇后両陛下をはじめとする皇室の護衛や、皇居などの警備を専門とする警察組織である。彼らの任務において、ひときわ異彩を放っているのが側車付き[…]

スーパースポーツの魂を宿した優美なる巨躯「CB1000F」 ホンダのプロダクトブランド「CB」の頂点として君臨する新型CB1000F。その最大の魅力は、なんといっても歴代CB750Fを彷彿とさせる流麗[…]

MaxFritz監修による、妥協なき素材選びとシルエット このブーツの最大の特長は、洗練された大人のバイクウェアを展開する「MaxFritz」の代表、佐藤義幸氏が監修を行っている点にある。単なるライデ[…]

- 1

- 2