絶版車を後世に伝える、レッドバロンの取り組み(後編)【本社工場のパーツ“分解〜加修”プロセスを特別公開!】

パーツ“加修”のプロセス:職人技でパーツをリビルド。末永く走るために加修は必須。エコでもある!

パーツ保証を実現するには、部品の確保も重要だが、パーツの“修理&再生技術”も必要だ。本社工場内には、パーツを再生するための部署を設置。レッドバロンの高い技術力と設備の数々によって、破損&劣化した部品でも、修復可能なものは極力再生している。破損した部品をメーカー基準に沿って加修することで、入手困難なパーツをストック化。サスペンション/キャブレター/シートなど、その技術の一端を以下に公開しよう。

ちなみに加修は、ユーザーにとって修理費を安く抑えられるメリットもある。近頃は、車両の一部に破損がある場合、ユニットを丸ごと換える“アッセンブリー”での新品交換が常識。問題ない部分も含めての交換となるため、高額な部品代がかかってしまう。しかし同社の加修技術があれば、一部の修理で済み、コストダウンが可能。さらに環境にも優しい。

なお、パーツ保証における部品は、極力メーカー純正品を使用。同社でも欠品の場合は、互換品や代替品を使う。これも確保できない場合、リサイクルパーツを使用し、ユーザーの要望に近付ける努力をしている。使えるパーツをムダにせず、再利用できる体制。そしてバイクが故障しても修理できる技術を持つこと。どちらもパーツ保証には重要だ。

サスペンションの加修:ダンパー効果を回復

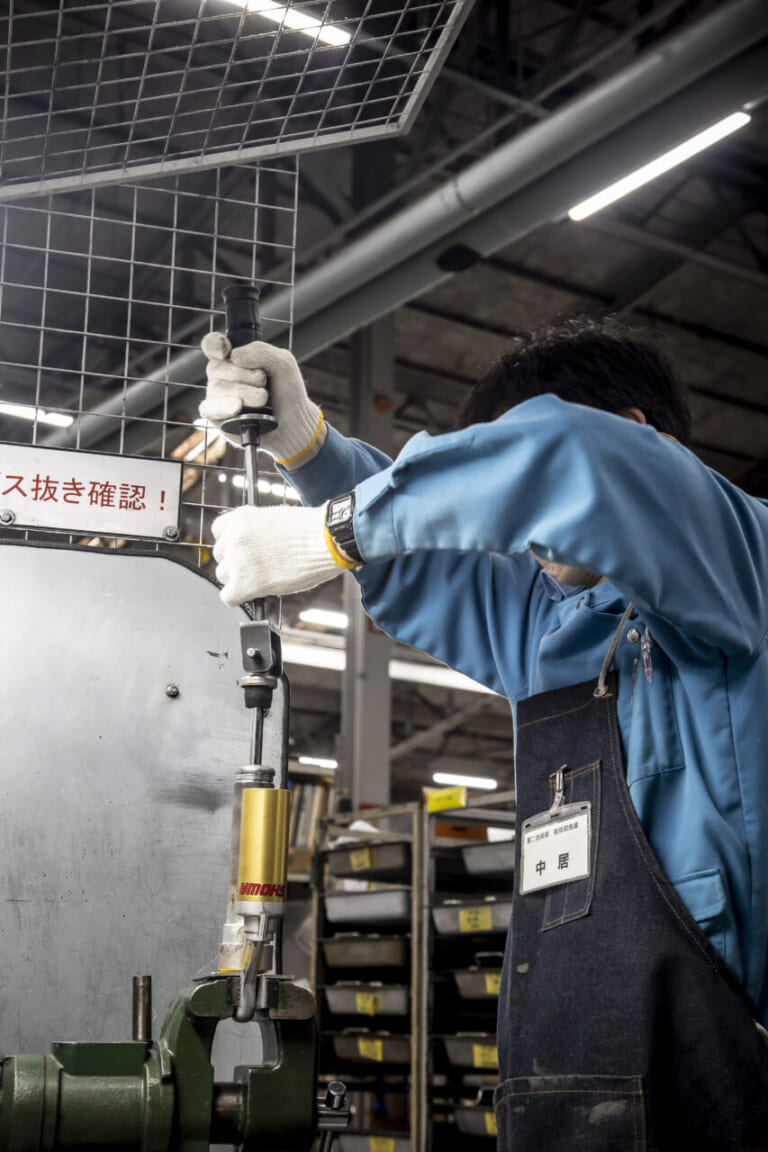

ある程度分解可能なフロントフォークはまだしも、純正のリヤサスペンションは基本的に分解不可。しかしレッドバロンでは、高度な技術と独自設備でオーバーホールを実現している。独自設計の治具でスプリングを外し、リザーバータンクのキャップを開口。圧入されたキャップを外す。

ハンマーで叩いてサークリップを除去し、ダンパーロッドを分離。本体のオイルを抜く。次はリザーバータンクのサークリップを取り、バンプラバーとオイルを抜く。

ダンパーロッドからピストンを外したら、エンド部にあるカシメをサンダーで削り、ピストンを抜き出す。車種ごとに構造は違うが、熟練したプロなら3分で完全に分解してしまう。ダンパーロッドの点サビなどは、再メッキ処理で対応する。

リヤサスペンションを分解した状態。続いてシールやオイルを交換した後、分解の逆行程で組み付け、最後に窒素ガスで加圧する。ほぼ新品の性能に回復可能だ。

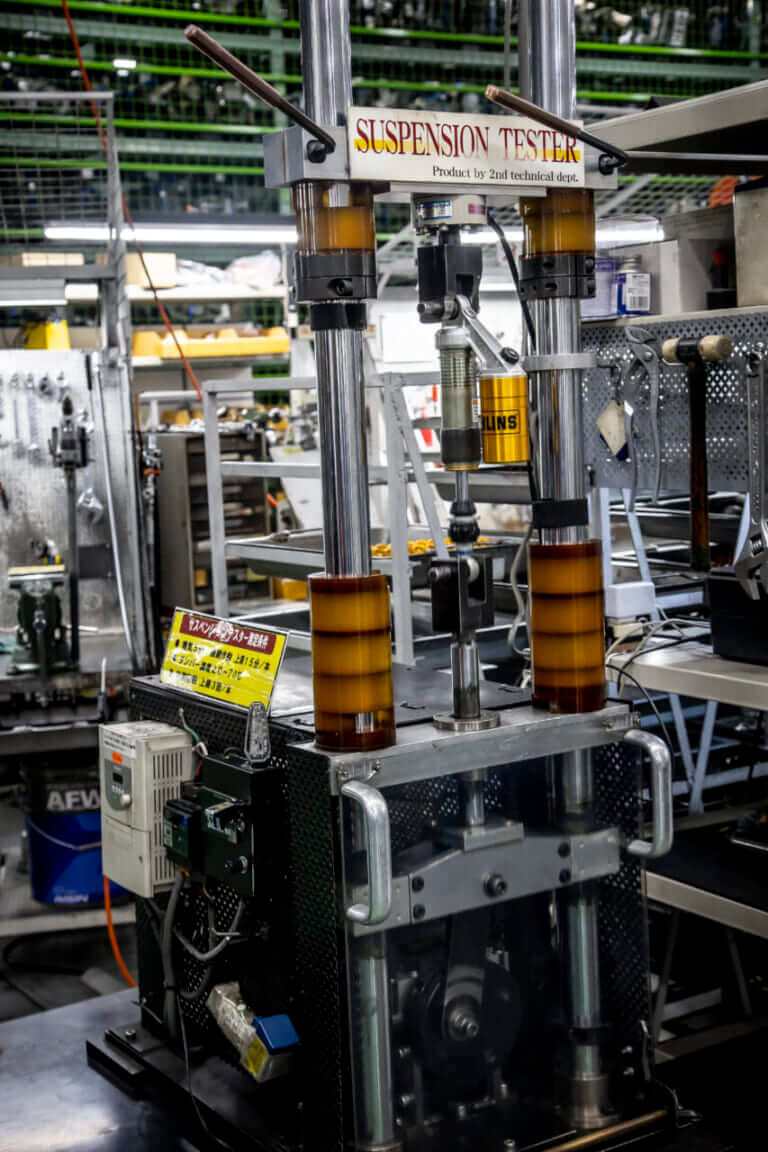

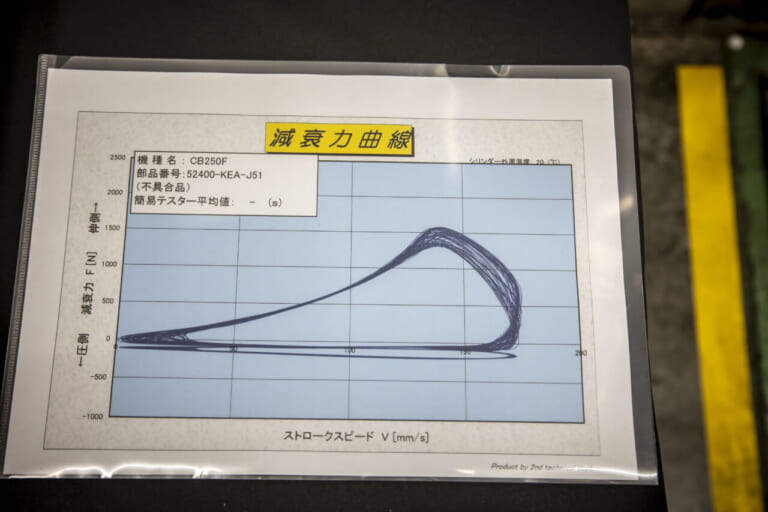

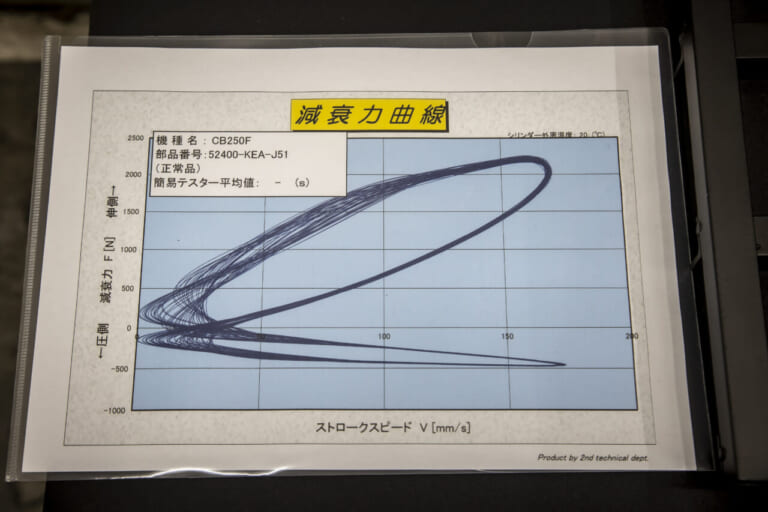

レッドバロンではオリジナルのダンパーテスターを開発。これでダンパーの性能がきちんと出ているかチェックできる。伸縮のスピードを5回測定し、バラつきがなく、所定のデータ内に収まれば合格だ。

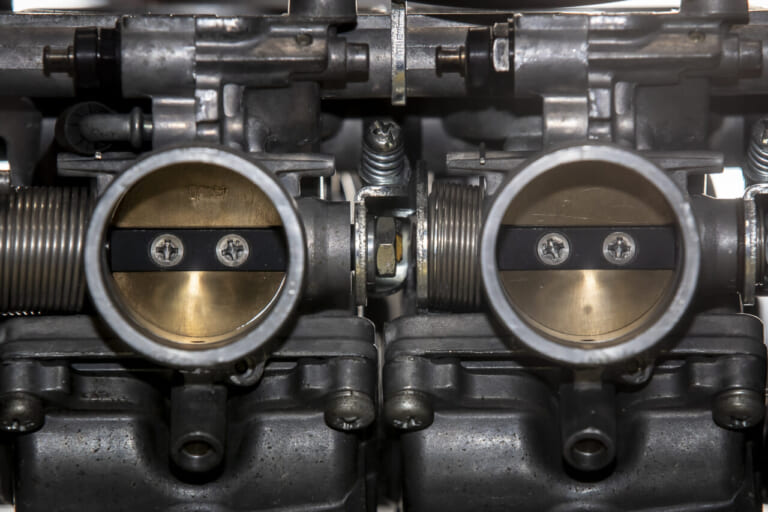

キャブレターの加修:摩耗する部品を独自に作製

1990年代までのバイクの大半に採用される燃料供給システムが、キャブレター。現行車はポンプで電気的に燃料を噴射するFI(フューエルインジェクション)が主流で、不具合が生じたとしてもキャブレターの調整や修理ができるショップは激減している。

特に、吸入空気量を調整するバタフライバルブは偏摩耗しやすく、すき間ができるとNG車のホーネットのようにエンジン不調の原因になる。しかしながら、一般的に交換用の純正部品は存在しない。そこでレッドバロンはバルブを独自作製。摩耗しやすいアルミに代わり、頑丈な真鍮に置き換えるケースもある。

負圧を利用して混合気を作り、霧吹きのようにエンジンの燃焼室に送り込む装置がキャブレターだ。

薄い円形の金属板がバタフライバルブ。ライトを照らして確認すると、右側の正常なバルブは密閉されているが、左側の摩耗したバルブは右横から光が漏れており、すき間がある。

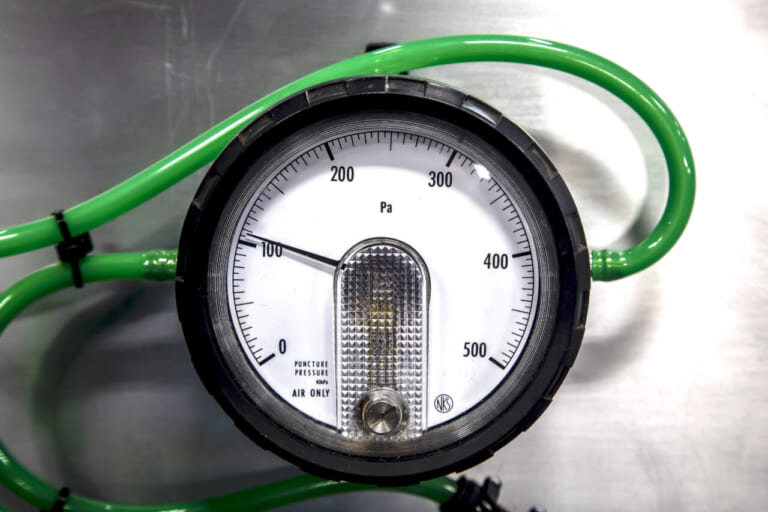

微差圧計で測定すると、正常なバルブはほぼ密閉されているが、NG の方は空気を吸入している。

バタフライバルブが摩耗するのはキャブレターの宿命。車種ごとに口径が異なるため、修理依頼の多いモデルはあらかじめ作製してストックしてある。

キャブレターの一部が破損した場合、普通なら丸ごと交換になるが、同社なら再生可能。破損しやすい樹脂製の燃料吸入口を金属製に作り替えるなど、純正より耐久性を上げることも可能だ。

シートの加修:表皮を張り替え、カスタムもOK

シートは経年劣化などで破れてしまい、水を含んでスポンジがダメになる場合も。レッドバロンでは表皮から製作しており、純正品とほぼ同様の見た目に再生可能だ。表皮を張るのは難しく、職人ワザが光る。また、タックロール加工は高周波溶着機を用いるため、仕上げが美しく、浸水もない。

ホーネットのシート。表皮は均等にシワが寄らないよう、中心を出しながら張っていくのがプロだ。左側はNG、右側の加修品はほぼオリジナルの出来映え。

店舗に要望すれば、多彩な色や素材からカスタムOK 。足着きを向上させるアンコ抜きやゲルザブの内蔵なども可能だ。

シートの表皮張り付けを体験! 体重を乗せるようにエアタッカーをシートに押し付け、等間隔にステープル(針)を打ち込んでいくのだが、難しい!

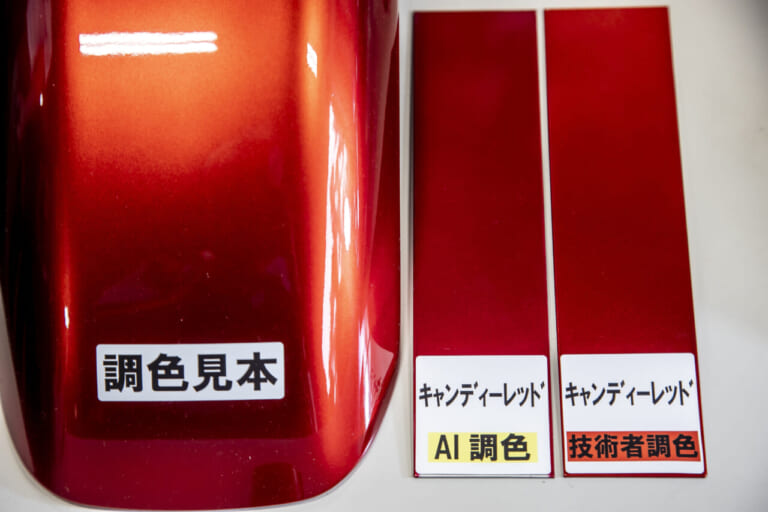

塗装の加修:キャンディなど複雑な色も再現

レッドバロンでは全国に4つの塗装工場があり、本社工場もその1つ。店舗で販売する中古車向けと、一般ユーザーからの依頼で外装塗装を行う。4輪と違い、2輪は純正色の配合データが公開されていないが、近頃は配合データを分析してくれるAI調色が普及し、精度も高くなった。しかし特定の塗装の再現は苦手。そこで職人が自分の感覚で調色し、純正と同様のカラーを見事に再現している。

キャンディ色/メタリック/ラメを使った塗装は、AI調色では出せない。そこで、技術者が目で見て色やラメを足しながら、実際の色に近づける。中古車が経年で色褪せしていた場合、その車両に合う色味に調整するというからスゴイ。

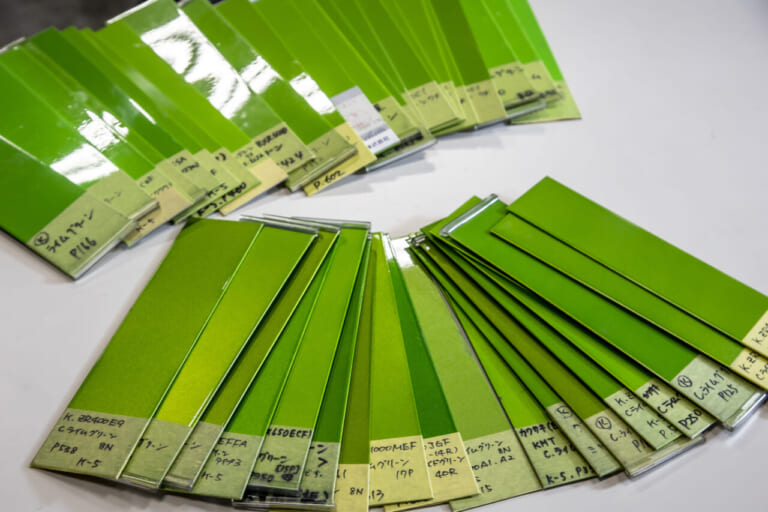

カワサキおなじみのライムグリーンは、年式や車種によってこれだけの違いが。これらはすべてデータとして残され、必要な際に活用される。

AI調色は、スキャンして色味を分析。ソリッドカラーなら90%ほどの精度で調色できるが、キャンディなどの塗装は苦手だ。