【感動創造工場“ヤマハの手”Vol.1】新型MT-09・燃料タンクのプレス成形技術「部門を越えた二人三脚で“最高の1台”を提供する」

世界広しと言えども、ヤマハ発動機ほど作り手が“アツい”2輪メーカーもないだろう。細部に至るまで徹底的に作り込まれ、そのこだわりを訪ねようものなら技術者の話はとどまることを知らない。そして、そのすべては“ユーザーに感動を与える最高の製品を”というヤマハの企業理念「感動創造」に起因するものだ。ここでは、その感動を工場から送り出し続けるヤマハの製造技術者たちの奮闘にスポットを当て、短期集中連載でお届けしたい。

●文:大屋雄一 ●写真:山内潤也/YM Archives ●取材協力:ヤマハ発動機株式会社 ●BRAND POST提供:ヤマハ発動機

燃料タンクを自社で設計・製造しているヤマハ

皆さんは、燃料タンクが何で作られているか、すぐに答えられるだろうか。そう、素材のことである。15年ほど前までなら「鉄!」、もしくは「オレのバイクはアルミだ」などと即答できただろう。

だが、近年は金属製のインナータンクにプラスチックのカバーを被せた「樹脂外装タンク」や、樹脂そのもので作られたタンクが増えてきたこともあり、愛車の燃料タンクが何で作られているのか、とくに気にもせず乗っているライダーも少なくないだろう。

4輪ならその姿形を見ることすらない燃料タンクだが、ことバイクに至ってはガソリンを蓄えておくという機能だけでなく、スタイリングにおける要であり、さらにはライディングポジションにまで影響を及ぼすという、各方面の要件を高次元で叶えなければならない重要なパーツなのだ。そして、それほど大切だからこそ、ヤマハは自社工場で燃料タンクを設計・製造している。

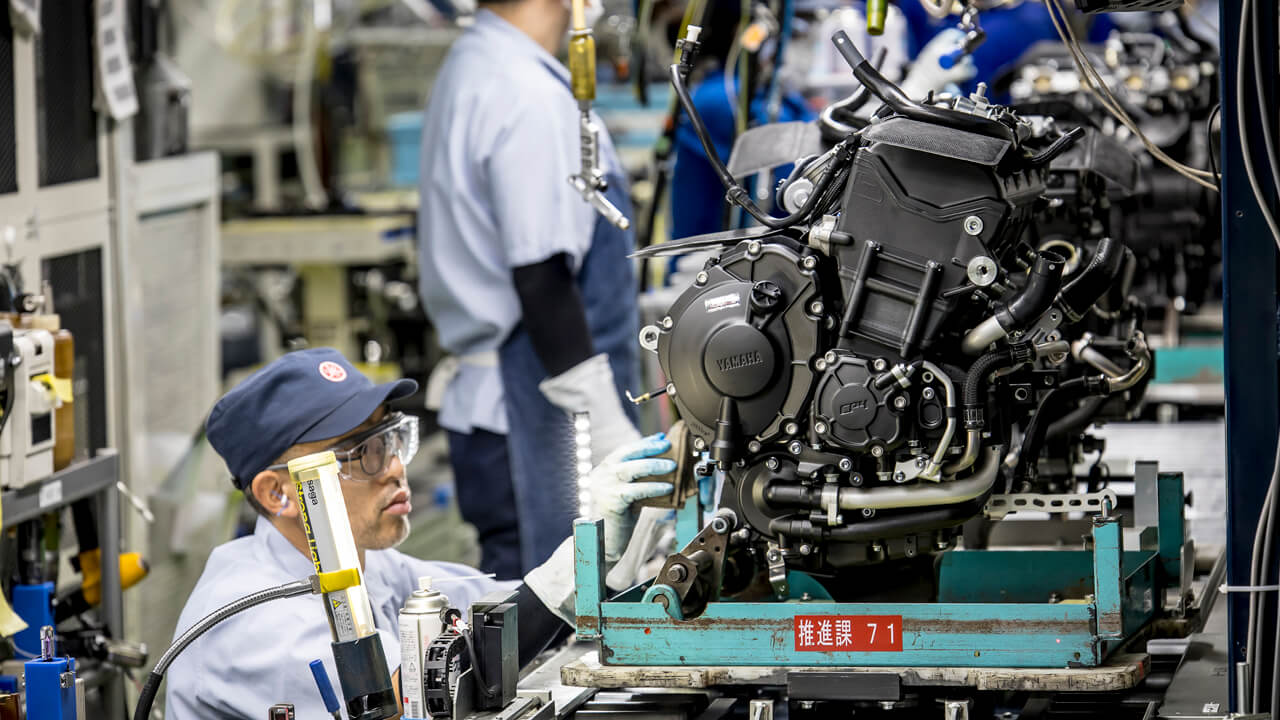

ヤマハは1955年にYA-1の生産を開始して以降、燃料タンクの開発製造を重ねてきた。1978年には燃料タンクを製造するプレス溶接工場を新設し、さまざまな大型プレス機を導入。それと同時に成形技術も鍛え上げてきた。スチールタンクはもちろんのこと、2015年にはアルミタンクの量産化に成功。

また、近年はインナータンクのカバーに樹脂だけでなくアルミまで用いるなど、こと燃料タンクに関して、ヤマハはいくつもの素材と製造技術を駆使できる稀有な企業となっている。

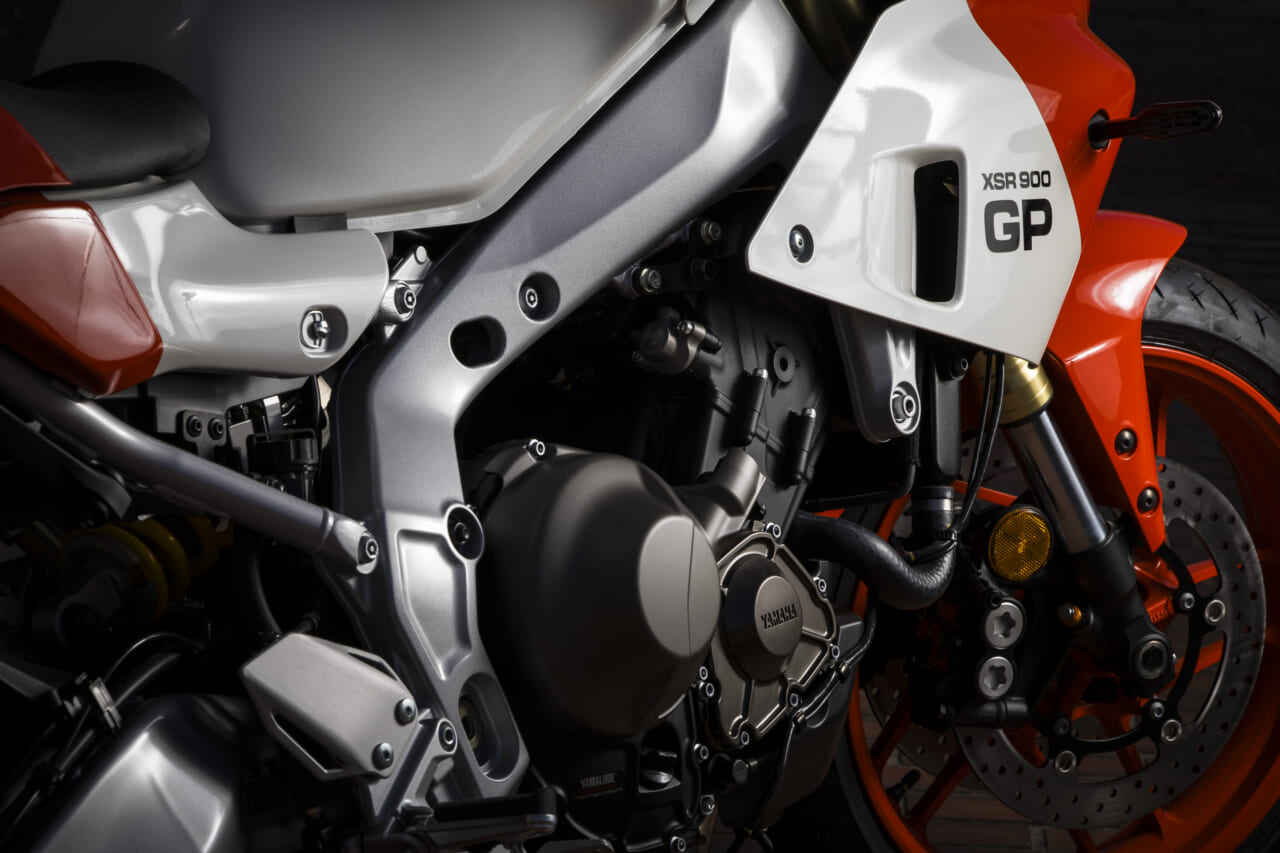

ヤマハは2015年型のYZF-R1でアルミ製燃料タンクの量産化に成功(写真左)。2016年の初代XSR900ではアルミ製タンクカバー(左)を採用するなど、さまざまなチャレンジを燃料タンクに対して続けている。

夏は熱く、冬は冷たい。金属ならではの質感にこだわる

ここで、燃料タンクの素材におけるメリットとデメリットについて簡単に説明したい。まずスチールとアルミについては、金属ならではの質感や触感に優れる反面、デザインの自由度が低い傾向にある。

これに対して樹脂外装および樹脂タンクは、複雑な形状に対応しやすいのが最大のメリットだが、質感においては金属よりもやや劣ると言わざるを得ない。加えて、樹脂の厚みの分だけ、金属よりも容量面で不利になりやすいというデメリットもある。

製法だけでなく、燃料タンクの素材においても複数の選択肢を持つなかで、今年4月発売の新型MT-09にヤマハが採用したのは意外にも「スチールとプレス成形」という昔ながらの組み合わせだった。ちなみにMTシリーズでは、MT-125、MT-25、MT-03、そしてMT-07が樹脂外装タンクを、MT-09とMT-10ではスチールタンクを採用している。

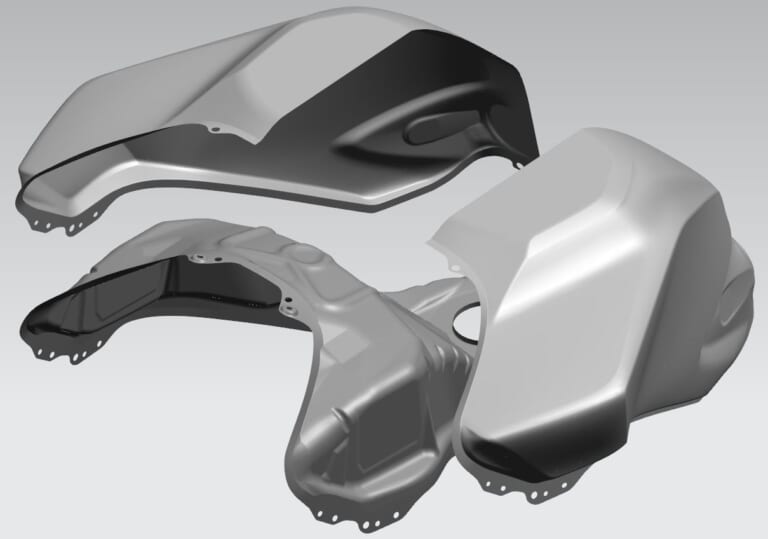

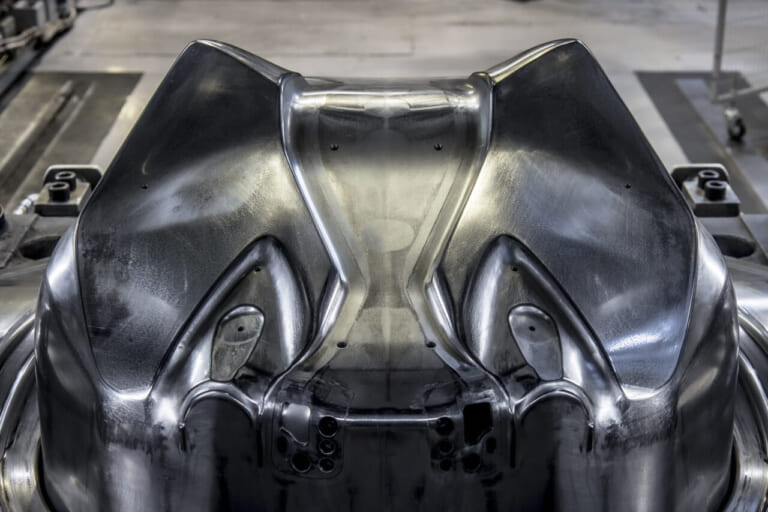

新旧MT-09の燃料タンクを比較。左が新型となる2024年型で、右が2021年の従来型。ともにスチールをプレス成形して作られているが、その形状は大きく異なっているのが分かる。

【下村伊千郎さん(新型MT-09デザイン企画)】2004年入社以来、先進国MCを中心に商品企画・デザイン企画業務に従事しVmax、XSR、Venture、TT-Rなどを担当。直近ではXSR900GPも担当している。

その選択について、新型MT-09の商品企画・デザイン企画を担当した下村伊千郎さんは次のように説明する。

「金属タンクならではの“本物感”を大切にしたいと考えました。バイクは気温の変化をダイレクトに感じられる乗り物ですので、暑い日にはタンクが熱くなり、寒い日には冷たくなる。手で叩いたときの音や質感も含めて、その瞬間が記憶に刻まれるからこそバイクに対して愛着が湧く。あまりロジカルな説明はできないのですが、ライダーなら共通認識としてなんとなく分かってもらえるかと。ですので、この新型MT-09では初代から受け継がれるスチールを選択しました」

この4代目のスタイリングについては、下村さんは次のように説明する。

「プラットフォームについては、2021年に発売された3代目と共通ですし、初代からの“トルク&アジャイル”というコンセプトも引き継いでいます。その上で、外装を一新することで新しいイメージを作り出したいと考えました。もともとMT-09は、モタードとネイキッドのハイブリッドモデルとして誕生していまして、その原点に立ち返るべく、今回の新型で掲げたコンセプトが“3Dライディング”でした」

「スタイリングにおいて参考にしたのが、モトクロッサーYZシリーズです。ホリゾンタルライン(水平線)を重視した意匠で、人間工学的にもライダーが前後に動きやすい。モタードのようにMT-09をリーンアウトで乗る方はあまりいらっしゃらないとは思いますが、ライダーが見た瞬間に『自由に動けそうだ』というイメージは作りたかった。そこでキーとなったのが、燃料タンクの造型なのです」

4代目となる新型MT-09のコンセプトのひとつが「3Dライディング」。モトクロッサーのようにライダーが前後左右に自由に動ける…そんなイメージを表現することが燃料タンクの造形に求められた。

従来技術では不可能な、鋭く尖ったキャラクターライン

【富松正浩さん(新型MT-09・タンク設計担当)】2009年入社。先行開発部や車体設計を経て、2014年より現職のタンク設計に。過去に担当したのはBOLT、YZF-R6、XSR700、T-MAX、MT-09。

では、具体的にどのような手順で新型MT-09の燃料タンクは開発されたのか。掲げられたテーマは2つ。ひとつは自由自在に操れるハンドリング。そしてもうひとつは、MTの世界観をさらに明瞭かつ強化したスタイリングと外観品質の向上だった。これについて、実際に燃料タンクを設計した富松正浩さんが説明してくれた。

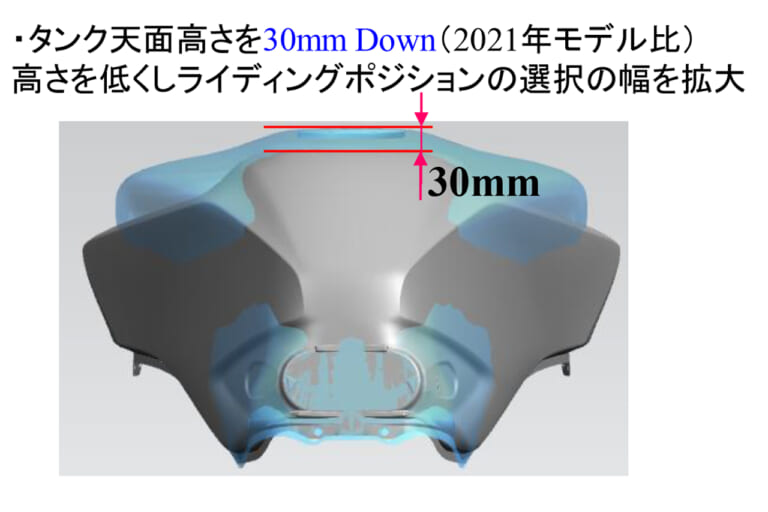

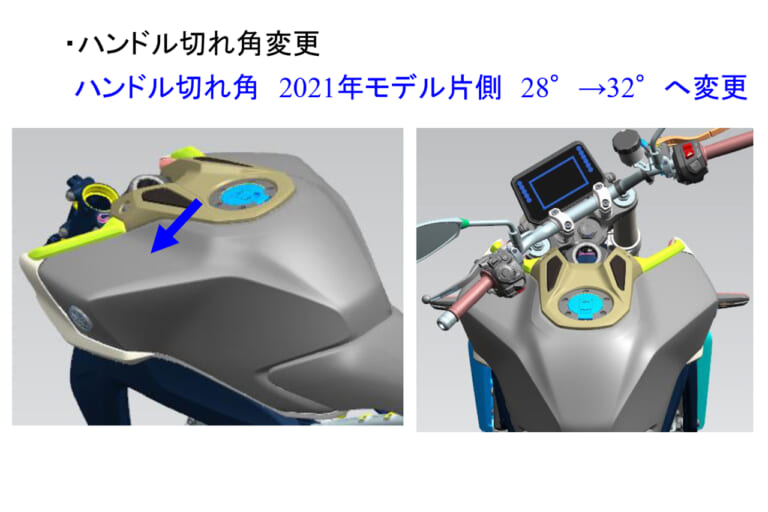

「新型では、フロントへの荷重を増やすためにハンドル位置を約34mm下げました。また、低速域での取り回しをよくするために、ハンドル切れ角を片側28度から32度に増やしています。これらの変更に伴って、当然ながらタンクも変えなければならない。結果的に天面の高さを30mm下げ、さらに肩の部分を大胆に削ぎ落とすようなデザインとなりました」

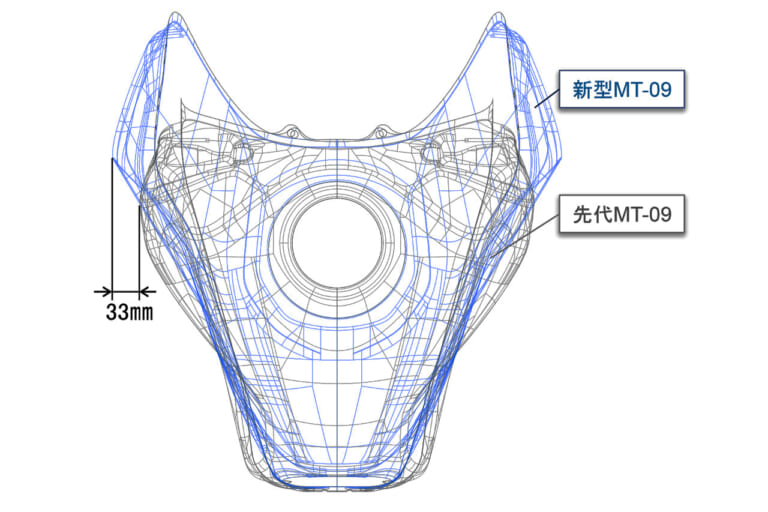

ハンドルの高さを下げ、さらに切れ角を増やすという要求により、新型MT-09のタンクは天面を下げつつ、肩を削ぎ落としてハンドルとの干渉を避けるような造形への変更が必要となった。

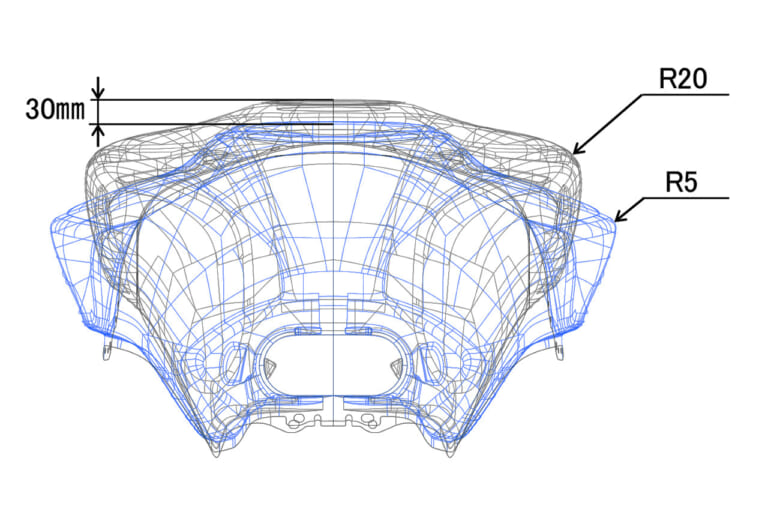

「新型の特徴であるシャープな面構成のニーグリップエリアについては、クレイモデルの段階からデザイナーや開発ライダー、それに製造部門のメンバーまでもが集まって、それぞれが意見を交換しながらデザインを進めました。その中で製造部門から提案されたのが、高意匠プレス成形だったのです。これによってR5(半径5mm)というシャープなキャラクターラインを実現することができました。それ以前のプレス成形ですとR16が限界で、先代ではR20が最小でしたので、新型との違いは明らかです」

新型は、燃料タンクの幅が先代比で左右で約33mmずつ広がっており、全幅は545mmへ。これはアドベンチャーモデル顔負けの広さであり、またがった瞬間に圧倒されるはず。それでいてニーグリップエリアは先代よりも明らかにスリムになっており、このギャップも新型の特徴と言えるだろう。

従来型に比べてワイド化しつつ低くなり、抑揚も大きくなった新型MT-09の燃料タンク。樹脂成形とみまごうほどの(欧州のショーでは叩いて確認する人も多かったそう)、パキッと折れたかのようなシャープなエッジも自慢。この新型MT-09から投入された高意匠プレス成形技術の賜物だ。ちなみに新旧ともにタンク容量は14L。

理想とするプレス機を設備メーカーと共同開発

スチール製の燃料タンクは、左右のアウターパネルとインナーパネル(底版)の3つが基本的な構成パーツ。

ここで、スチールタンクの製造方法について簡単に説明したい。まず、タンクは左右のアウターパネルとインナーパネル(底板)の大きく3つで構成されていて、材料である0.8mm厚の鋼板をプレス成形したあと、不要な部分(余肉)をトリミングする。

その後、左右のアウターパネル溶接→フィラーキャップ/ステー類溶接→インナーパネル溶接の順番で組み上げて行き、外観を仕上げたのちに塗装工程へと移行する。このように列記するとシンプルそうに思えるが、溶接ひとつとっても、プラズマ溶接、シーム溶接、スポット溶接、MAG溶接、そしてロウ付けと各種あり、とても一筋縄ではいかないのだ。

「燃料タンクのデザインは時代とともに複雑化し、とくに近年はデザイン要求がとても高度化してきています。そのような背景の中、既存のプレス成型技術では理想のデザイン形状を実現することが難しくなってきていました。たとえば、開発初期のデザインスケッチ上ではシャープな形状だった角部を、量産を見越した際の技術的な制限で丸みを持たせざるを得ないなど…。そうした危機感から、ヤマハでは2000年代初頭から高意匠プレス成型技術の開発を行ってきました。

そう教えてくれたのは、プレス設備導入担当の阿部島一輝さんと藤渡克紀さんだ。

「従来の方法で新型MT-09の燃料タンクをプレス成形すると、もっとも尖っているR5の部分で材料が必要以上に延ばされ、割れが生じてしまいます。そこで、頂点部分に発生する負荷を軽減するために開発したのが“高意匠プレス成形”なのです」

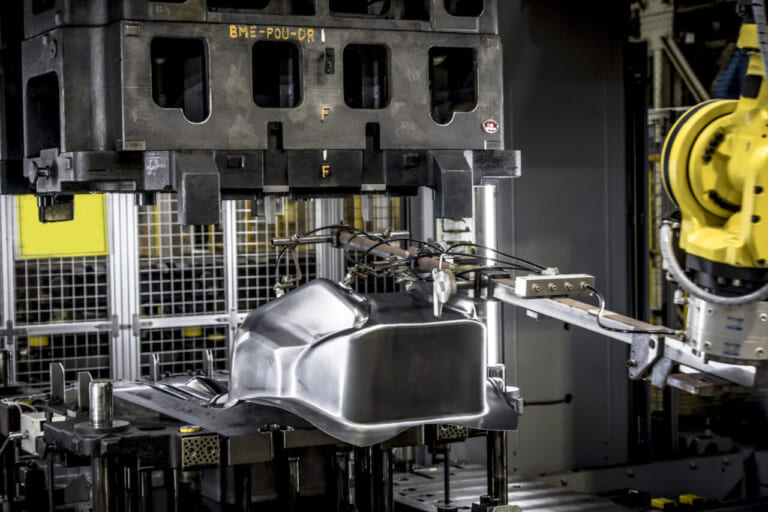

詳しい工法については企業秘密だが、上側の金型の中で独立した金型が動く構造となっており、さらにプレスの速度や圧力までフィードバック制御できるというのが、この新成形技術におけるキモだ。そして、これを実現するために、2023年に800tプレス機が新たに導入されている。

「この800tプレス機は設備メーカーと共同開発していまして、ヤマハの知見をふんだんに取り入れた特注品です。そして、新型MT-09を生産するにあたり、プレス工程の製造ラインも一新しました。材料の投入からパネルができあがるまで、ロボットやAGV(自動搬送台車)によってフルオートで完了するようになっております」

2023年に導入された最新型の800tプレス(左側。右は600tプレス)はヤマハと設備メーカーの共同開発品。文中にある”独立して動ける金型”が先に尖った部分を成形し、その後に全体をプレスすることで材料の負荷を抑えつつ自由度の高い成形を可能とした。ちなみにプレス機とは思えない、グレー/ブルー/イエローが基調のスタイリッシュなカラーリングはGKデザイングループの「GK京都」が手かけたもの。

新型MT-09の燃料タンク金型は左右のアウターパネルが1度で打てる形状。右はプレスされた直後の0.8mm厚鋼板で、ここから必要部材を切り出して左右のアウターパネルとし、溶接工程に回される。

設備メーカーとプレス機を共同開発するというこだわりに驚かされるが、オートメーション化された製造ラインと聞くと、なんとなく無機質で温かみの薄いファクトリーをイメージしてしまうかもしれない。しかし、ひとつの燃料タンクが完成するまでには、効率化された工程の中で、理想のデザインを実現するために必要な職人技が駆使されている。

たとえば、 機械では判別できないような細かな傷の確認は匠の目に委ねられているし、左右のアウターパネルをつなぎ合わせるプラズマ溶接は自動だが、インナーパネルとの接合に用いるシーム溶接はフリーハンドで行われている。また、溶接痕を研磨する工程なども職人による手作業。ポイントごとに熟練職人たちの技を注ぐことで、初めてヤマハの燃料タンクは完成を見るのだ。

アウターパネルとインナーパネルの接合はシーム溶接で行われるが、ローラー状の電極部でせいぜい数mmしかないタンクの縁を掴み、フリーハンドでグルリと回しながら接合していく手さばきはまさに職人芸。思わず見とれてしまう。写真の燃料タンクはトレーサー9GT用だが、新型MT-09も作業自体は同様だ。

溶接工程の完了後、その痕跡を消すための研磨作業も手作業だ。機械による工程と職人の手が組み合わさって、ヤマハの燃料タンクは丁寧にひとつづつ製造されていく。

【取材後記】技術の蓄積とお客様への想いが新しい価値を生む

新型MT-09の燃料タンク裏には「MT」の文字が。これは設計担当・富松さんの遊び心でタンク底版の剛性に必要なリブをアレンジしたもの。タンク裏にはインシュレーターが貼られるのでオーナーでも見る機会は少ないだろうが、開発陣の思いが伝わる!

ヤマハは、大量生産ができる世界屈指の2輪メーカーだ。とはいえ、ユーザーにとってはその中の1台が唯一無二の相棒であり、そこに何を感じられるかが重要となる。自分たちもバイク乗りであり、それを知っているからこそ部門を越えた議論が交わされ、匠の技を通じて最高の1台が生み出されるのだ。

今回の高意匠プレス成形については、20年以上も前から先行開発されていた技術であり、「樹脂カバーを超えるデザイン表現力を」という思いがあったからこそ、達成できたテクノロジーだ。工業製品でありながらもヤマハのバイクに温もりが感じられるのは、そうした技術者や職人の「お客様に最高の1台を」という願いが伝わるからだろう。

左手前から時計回りに阿部島さん、藤渡さん、下村さん、富松さん。担当職種はまったく違う4人だが、そんな彼らの垣根を超えたやり取りがユーザーを感動させるものづくりの原動力になる。

【YAMAHA MT-09 ABS(2024model)】2014年の登場から、今年でちょうど10周年を迎えたヤマハの中核モデル。2024年に登場した現行型は4代目。トルクフルな3気筒エンジンを核に、意のままに扱える操縦性やMTらしさを継承したスタイリング、さらに進化した電子制御など、刺激的な走りと高い完成度を両立している。

主要諸元■全長2090 全幅820 全高1145 軸距1430 シート高825(各mm) 車重193kg(装備) ■水冷4スト並列3気筒DOHC4バルブ 888cc 120ps/10000rpm 9.5kg-m/7000rpm 変速機形式6段リターン 燃料タンク容量14L ■ブレーキF=Wディスク R=ディスク ■タイヤF=120/70ZR17 R=180/55ZR17 ■メーカー希望小売価格125万4000円

※本記事はヤマハ発動機が提供したもので、一部プロモーション要素を含みます。※掲載内容は公開日時点のものであり、将来にわたってその真正性を保証するものでないこと、公開後の時間経過等に伴って内容に不備が生じる可能性があることをご了承ください。※特別な表記がないかぎり、価格情報は税込です。